Hệ thống Andon là gì?

Andon là một hệ thống được phát triển để cảnh báo người vận hành về một vấn đề trên dây chuyền sản xuất trong sản xuất Lean. Bắt nguồn từ Hệ thống sản xuất Toyota (TPS), nó được sử dụng như một công cụ để “dừng dây chuyền” khi phát hiện ra lỗi sản phẩm. Ý tưởng về Andon phát triển nhờ khái niệm Jidoka trong Lean, cho phép mọi người tự dừng quá trình sản xuất khi xảy ra sự cố về sản phẩm.

Từ “Andon”, được dịch trong tiếng Nhật có nghĩa là “đèn lồng” hoặc “ánh sáng”. Trong thiết lập sản xuất, điều này đề cập đến một hệ thống cảnh báo thông báo cho người vận hành rằng vấn đề về sản phẩm đã được phát hiện. Đặc điểm chính của Andon là một sợi dây được đặt phía trên dây chuyền sản xuất (nó cũng có thể là một nút bấm). Hãy đọc phần bên dưới để tìm hiểu về các loại Andon khác nhau, mục đích, lợi ích của hệ thống.

Andon có những loại nào?

Có 02 loại Andon chính được sử dụng trong sản xuất. Chúng được SpeedMaint liệt kê dưới đây:

Thủ công

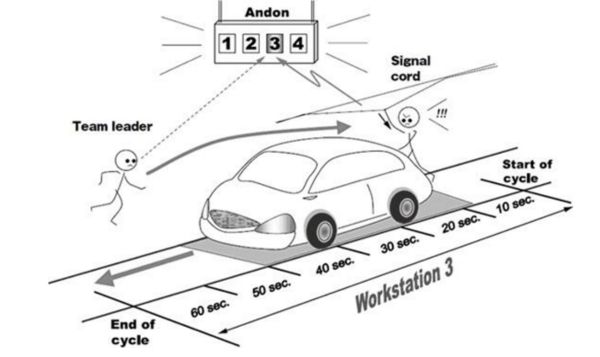

Loại Andon thủ công là loại dây/dây treo từ trần nhà phía trên dây chuyền lắp ráp. Khi được kéo, nó sẽ tạo ra tín hiệu cho biết đã xảy ra sự cố. Lý tưởng nhất là có một dây được bố trí ở mọi trạm vận hành. Cách thực hành này làm tăng hiệu quả và cho phép người vận hành nhanh chóng hiểu được trạm nào có vấn đề.

Tín hiệu được kích hoạt bởi người vận hành nhất định có thể ở dạng ánh sáng đơn giản xuất hiện trên bảng hoặc tháp công nghiệp phía trên máy. Điều này cảnh báo các kỹ thuật viên sản xuất rằng có một vấn đề xảy ra vì ý tưởng là mọi người sẽ ngừng làm việc cho đến khi vấn đề được giải quyết. Cách thực hành tốt trong Lean là tất cả các kỹ thuật viên tập trung xung quanh trạm có vấn đề và đưa ra ý kiến đóng góp cho vấn đề đó. Khi dây Andon được kéo lần thứ hai thì hoạt động sản xuất được phép tiếp tục.

Tự động

Loại Andon này đề cập đến một hệ thống có thể tự động cảm nhận khi có sự cố xảy ra với một trạm nhất định. Sự khác biệt chính so với loại Andon thủ công là không có nỗ lực của con người trong việc cảnh báo hệ thống. Thông thường, điều này xảy ra thông qua logic tích hợp trong các máy vận hành trên một trạm sản xuất nhất định.

Ngoài việc nhập dữ liệu tự động vào bảng, chúng còn có đặc điểm là gửi thông báo (thông qua tin nhắn SMS hoặc thông báo kỹ thuật số khác) đến trưởng nhóm hoặc bộ phận bên ngoài (chẳng hạn như Bảo trì). Điều này giúp loại bỏ sự cần thiết của một kỹ thuật viên cụ thể để cảnh báo các bên bên ngoài nếu trạm cần sự chú ý của họ.

Sử dụng Andon trong sản xuất tinh gọn như thế nào?

Andon được sử dụng bằng cách triển khai dây Andon trên dây chuyền sản xuất, kết nối với bo mạch Andon. Bảng mạch thường được đặt ở vị trí trung tâm trong dây chuyền sản xuất và trực quan hóa trạng thái của tất cả các trạm sản xuất. Khi người vận hành phát hiện sự cố nghiêm trọng về sản phẩm hoặc quy trình, họ có quyền tự chủ kéo dây hoặc nhấn nút điện tử. Thao tác này sẽ bật đèn đỏ trên trạm và báo hiệu cho bảng Andon nơi hiển thị vị trí có vấn đề trong quy trình. Ý tưởng là để tất cả người vận hành tạm thời dừng dây chuyền sản xuất và tham gia vào các cuộc thảo luận hợp tác để giải quyết vấn đề và loại bỏ nguyên nhân gốc rễ của nó.

Andon là hệ thống hàng đầu về quản lý Lean vì nó hỗ trợ các nguyên tắc Lean về chất lượng tích hợp. Thông qua Andon, các công ty không thỏa hiệp về chất lượng sản phẩm, ngay cả khi điều đó có nghĩa là phải làm chậm toàn bộ quá trình sản xuất trong một thời gian nhất định. Lúc đầu, điều này có thể phản tác dụng. Tuy nhiên, nó đảm bảo hiệu quả nhóm cao hơn và sự hài lòng của khách hàng về lâu dài.

Ví dụ về ứng dụng Andon

Ví dụ nổi bật nhất về việc áp dụng Andon là từ các nhà máy sản xuất ở Toyota. Mỗi ô tô di chuyển xuống dây chuyền sản xuất đều được kèm theo một đèn báo hoạt động như một hệ thống báo hiệu. Khi người điều khiển làm việc trên xe, hệ thống sẽ hiển thị màu xanh lam, nghĩa là công việc vẫn chưa được thực hiện. Sau khi hoàn thành công việc, đèn chuyển sang màu xanh nghĩa là xe có thể tiếp tục đến trạm tiếp theo. Tuy nhiên, trong trường hợp của Toyota, nếu có vấn đề xảy ra, đèn báo sẽ chuyển sang màu đỏ, khiến bảng Andon có màu cam . Nếu sự cố không thể được khắc phục đủ nhanh, tất cả hệ thống sẽ chuyển sang màu đỏ, dừng dây chuyền cho đến khi tìm được giải pháp.

Mục đích của Andon là gì?

Mục đích chính của Andon là cho phép giao tiếp tốt hơn và cải thiện luồng thông tin giữa các nhà điều hành sản xuất, trưởng nhóm hoặc kỹ thuật viên bên ngoài trong trường hợp phát sinh vấn đề sản xuất.

Hơn nữa, khái niệm đằng sau Andon là “dừng dây chuyền” ngay khi phát hiện ra lỗi sản phẩm, nhằm mục đích giảm khả năng chuyển lỗi tiếp theo trong quy trình. Ý tưởng là để phát hiện sớm các vấn đề vì việc khắc phục chúng sau này trong chu kỳ sản xuất sẽ tốn kém hơn, đặc biệt là trong môi trường sản xuất.

Dây Andon là gì?

Dây Andon tượng trưng cho các loại đèn khác nhau xuất hiện trên bảng Andon. Mục đích của chúng là hiển thị trạng thái của máy trên một trạm nhất định hoặc bản chất của sự cố đã được tìm thấy. Hầu hết các bo mạch Andon đều sử dụng dây mã màu bên dưới.

- Màu xanh lá

- Màu vàng

- Màu đỏ

Giải thích về màu sắc của Andon được mô tả dưới đây:

Màu xanh lá

Dây màu xanh lá cây của Andon báo hiệu rằng các hoạt động đang diễn ra bình thường và không có vấn đề gì ở một trạm hoặc trên toàn bộ dây chuyền sản xuất. Khi các đèn trên bo mạch Andon của dây chuyền lắp ráp đều có màu xanh lục, quá trình này có thể tiếp tục mà không gặp trở ngại nào.

Màu vàng

Dây Andon màu vàng là tín hiệu cho thấy đã phát hiện được sự cố. Tuy nhiên, điều quan trọng cần đề cập là màu vàng có liên quan đến một vấn đề nhỏ hơn mà nếu không được giải quyết có thể trở thành một vấn đề lớn. Những vấn đề như vậy là hiện tượng phổ biến ở một nhà máy sản xuất. Đó là lý do tại sao, để duy trì hiệu quả, họ không yêu cầu dừng toàn bộ dây chuyền cho đến khi được khắc phục.

Bất cứ khi nào đèn vàng xuất hiện trên bo mạch Andon hoặc hệ thống khác, người quản lý hoặc trưởng nhóm nên đến trạm làm việc cụ thể và giúp giải quyết vấn đề kịp thời.

Màu đỏ

Dây Andon màu đỏ tượng trưng cho tín hiệu cảnh báo mọi người rằng đã tìm thấy sự cố hoặc lỗi sản xuất. Việc đèn vàng chuyển sang màu đỏ là điều bình thường nếu người quản lý không thể giải quyết được vấn đề hoặc đã xác định rằng một vấn đề nhỏ hơn lại quan trọng hơn. Trong trường hợp này, dây chuyền sản xuất sẽ dừng lại cho đến khi vấn đề được giải quyết. Bất cứ khi nào điều đó xảy ra, tất cả người vận hành sẽ tập trung xung quanh trạm có vấn đề và thảo luận về các giải pháp tiềm năng.

Cách tốt nhất là nên có bảng Andon kỹ thuật số liên kết với một số thiết bị điện tử (điện thoại, máy tính) của kỹ thuật viên các bộ phận khác. Ý tưởng là tự động gửi thông báo đến các chuyên gia có liên quan, những người có thể góp phần giải quyết vấn đề. Điều này tăng tốc toàn bộ luồng thông tin và giúp kích hoạt lại dây chuyền sản xuất đúng thời gian.

Lợi ích của Andon là gì?

Những lợi ích chính của Andon được liệt kê dưới đây.

- Chi phí sản xuất thấp hơn: Andon giúp các công ty sớm phát hiện các vấn đề sản xuất trong quy trình và ngăn chặn các sản phẩm bị lỗi tiếp tục di chuyển xuống dây chuyền. Điều này làm giảm việc làm lại và cuối cùng là chi phí sản xuất.

- Sự cố ít tái diễn hơn: Khi dây chuyền bị dừng trong hệ thống Andon, người vận hành sẽ tập trung xung quanh nơi phát hiện sự cố. Ý tưởng là tìm ra nguyên nhân cốt lõi của vấn đề, giúp giảm khả năng xảy ra lần nữa.

- Cải tiến liên tục và sự hài lòng của khách hàng: Do tìm ra gốc rễ của vấn đề, các nhóm sản xuất Lean liên tục cải tiến quy trình của họ. Nhờ đó, dây chuyền sản xuất mang lại nhiều sản phẩm chất lượng hơn, mang lại sự hài lòng cho khách hàng.

- Thời gian quay vòng nhanh hơn: Hệ thống Andon đảm bảo luồng thông suốt trên dây chuyền sản xuất và loại bỏ sự không đồng đều. Điều này tăng tốc quá trình. Ngoài ra, khi các nhóm hướng đến giải quyết nguyên nhân gốc rễ của vấn đề, họ có thể giảm thiểu thời gian ngừng hoạt động của dây chuyền sản xuất, giúp cải thiện thời gian xử lý.

- Luồng thông tin được cải thiện: Các hệ thống Andon thời hiện đại có thể gửi tin nhắn đến các bộ phận bên ngoài, để họ luôn cảnh giác bất cứ khi nào xảy ra sự cố sản xuất.