Bộ điều khiển logic lập trình (PLC) là thành phần trung tâm của tự động hóa trong công nghiệp hiện đại, làm thay đổi cách tiếp cận điều khiển quy trình và nâng cao hiệu suất sản xuất. Từ các nhà máy hàng không vũ trụ vận hành dây chuyền phức tạp đến các cơ sở chế biến thực phẩm đảm bảo chất lượng đồng nhất, PLC giúp nhà sản xuất tự động hóa những công việc quan trọng đồng thời giữ được khả năng kiểm soát chính xác hoạt động.

PLC là gì?

PLC (Programmable Logic Controller) là thiết bị cho phép lập trình thực hiện các thuật toán điều khiển logic, có thể hoạt động ổn định trong môi trường nhà máy khắc nghiệt và thực thi các chương trình điều khiển theo yêu cầu. Qua thời gian, PLC đã tiến hóa từ các rơle cơ bản thành những nền tảng tự động hóa mạnh mẽ, quản lý hàng nghìn điểm vào/ra, tích hợp với robot và kết nối các thiết bị cũ vào hệ sinh thái kỹ thuật số hiện đại.

Khi các doanh nghiệp phải nâng cấp hệ thống điều khiển lỗi thời, giảm thiểu thời gian dừng sản xuất không mong muốn và mở rộng mức độ tự động hóa, việc nắm rõ tầm quan trọng chiến lược của PLC trở nên thiết yếu cho các nhà quản lý vận hành, kỹ sư cơ sở vật chất và những người quyết định ngân sách đầu tư tự động hóa tiếp theo.

Ứng dụng của PLC trong các ngành công nghiệp – Sản xuất

Tính linh hoạt của bộ điều khiển logic lập trình (PLC) khiến chúng trở thành thành phần quan trọng trong nhiều ngành, mỗi ngành đều đặt ra những yêu cầu và thách thức tự động hóa đặc thù.

1. Hàng không, vũ trụ và quốc phòng

Trong ngành sản xuất hàng không vũ khí, PLC điều phối các công đoạn lắp ráp phức tạp: Từ gia công chính xác, kiểm soát môi trường đến các cơ chế khóa liên động đảm bảo an toàn. Chúng giám sát thiết bị từ lò nung vật liệu composite cho tới hệ thống xử lý vật liệu tự động, vận chuyển linh kiện qua nhiều khâu sản xuất. Khả năng tích hợp các nền tảng khác nhau (ví dụ Allen-Bradley, Siemens) trong cùng một cơ sở giúp nhà sản xuất tiêu chuẩn hóa và linh hoạt hóa thiết bị trên quy mô toàn cầu.

2. Thực phẩm và đồ uống

Ngành chế biến thực phẩm, PLC được dùng để duy trì sự đồng nhất về chất lượng và bảo đảm tuân thủ tiêu chuẩn như FDA. Hệ thống điều khiển tự động điều chỉnh nhiệt độ trong quá trình thanh trùng, thay đổi tốc độ băng tải cho dây chuyền đóng gói và thực hiện quy trình CIP (làm sạch tại chỗ), giúp giữ vệ sinh và ổn định sản xuất giữa các lô.

3. Năng lượng và dịch vụ tiện ích

Các nhà máy điện và công ty tiện ích dựa vào PLC để điều khiển các thành phần quan trọng: vận hành tua-bin, chuyển mạch lưới và giám sát các thông số môi trường. Thiết kế bền bỉ của PLC đảm bảo hoạt động ổn định trong điều kiện khắc nghiệt và cung cấp dữ liệu thời gian thực cần thiết cho việc duy trì ổn định lưới điện cũng như phục vụ yêu cầu báo cáo quản lý.

4. Trung tâm dữ liệu và cơ sở hạ tầng thiết yếu

Trung tâm dữ liệu hiện đại sử dụng PLC để quản lý hệ thống HVAC, nguồn điện dự phòng và giám sát môi trường. Ứng dụng dành cho trung tâm dữ liệu thường đòi hỏi tích hợp số lượng lớn điểm I/O và điều khiển nhiều thiết bị cơ khí như quạt làm mát, máy nén và hệ thống chữa cháy tự động, nhằm đảm bảo độ sẵn sàng và an toàn cho hoạt động liên tục.

5. Sản xuất — chế tạo

Internet vạn vật (IoT), tự động hóa thông minh, robot thế hệ mới và các sáng kiến Nhà máy thông minh đã làm tăng đáng kể hiệu suất sản xuất. Trong bối cảnh đó, PLC vẫn giữ vai trò trung tâm: nó là bộ xử lý quyết định theo thời gian thực, chịu trách nhiệm điều phối và phản hồi ngay lập tức dù công nghệ xung quanh thay đổi nhanh chóng.

Ví dụ: PLC cung cấp nguồn dữ liệu đáng tin cậy — từ chỉ số cảm biến đến các thông tin vận hành khác — có thể được kết nối lên điện toán đám mây để tổng hợp thành dữ liệu lớn. Nhờ phân tích dữ liệu này, quản lý nhà máy có thể tối ưu hóa phân bổ nguồn lực, lập lịch sản xuất theo lô, điều phối hậu cần, cân chỉnh thời gian giao hàng của nhà cung cấp và tinh chỉnh các hoạt động thiết yếu khác, từ đó nâng cao hiệu quả toàn hệ thống.

6. Tự động hóa trong ngành ô tô

Trong ngành ô tô, PLC được ứng dụng rộng rãi để chuẩn hóa quy trình lắp ráp và kiểm tra, giúp tăng chất lượng ổn định và cải thiện lợi tức đầu tư (ROI). Các chương trình điều khiển trên PLC giảm sai sót thủ công, rút ngắn thời gian chu trình và tạo điều kiện cho sản xuất hàng loạt với chi phí hợp lý.

7. Giám sát máy công cụ

PLC hoạt động như bộ não giám sát cho máy công cụ: theo dõi các tín hiệu đầu vào — ví dụ cảm biến vị trí, tốc độ, nhiệt độ — và điều khiển các đầu ra theo chương trình lưu trữ. Nhờ đó, vai trò ra quyết định trực tiếp của con người giảm xuống, đồng thời hiệu suất và độ chính xác của máy tăng lên.

8. Ngành thép

Các quy trình trong sản xuất thép — quản lý nhiệt độ và áp suất nồi hơi, nâng hạ điện cực, cung cấp oxy cho lò, điều khiển hệ thống làm mát, v.v. — phụ thuộc chặt chẽ vào PLC để vận hành ổn định, an toàn và hiệu quả. PLC đảm bảo các tham số quan trọng được duy trì chính xác theo yêu cầu công nghệ.

9. Hệ thống tự động hóa cho robot

Nhiều robot công nghiệp tích hợp phần mềm điều khiển dựa trên PLC ngay trong bộ điều khiển của chúng. Nhờ chương trình điều khiển nhúng này, từng nhóm robot có thể hoạt động độc lập hoặc phối hợp mà không cần một PLC tập trung duy nhất. Cách tiếp cận phân tán này giảm chi phí tích hợp cho doanh nghiệp, đặc biệt hữu ích với các công ty nhỏ muốn triển khai tự động hóa robot.

10. Ngành kính — chế tạo thủy tinh

Trong gia công kính, PLC được dùng để điều chỉnh tỷ lệ vật liệu, kiểm soát quá trình gia nhiệt, làm nguội và xử lý kính phẳng. Khả năng xử lý chính xác các tham số và độ tin cậy cao khiến PLC trở thành lựa chọn quan trọng cho ngành này.

11. Hệ thống chế biến và xử lý thực phẩm

PLC đảm nhiệm giám sát và điều khiển trong dây chuyền chế biến thực phẩm: kiểm tra mức ô nhiễm trong nước, đo lưu lượng tại các vị trí chủ chốt của nhà máy xử lý nước, và điều khiển van để điều chỉnh lưu lượng trong quy trình xử lý. Nhiều hệ thống còn cho phép điều khiển và giám sát từ xa, giúp đảm bảo an toàn vệ sinh và hiệu suất vận hành.

12. Ngành công nghiệp giấy

Trong sản xuất giấy, PLC được sử dụng để tự động hóa các công đoạn vận hành với tốc độ cao — từ cấp liệu, ép, sấy đến cuộn và cắt. Việc tự động hóa bằng PLC giúp duy trì năng suất, ổn định chất lượng và giảm sai số trong quá trình sản xuất liên tục.

Kiểm soát quy trình và tự động hóa

Bộ điều khiển logic lập trình (PLC) ngày nay không chỉ đơn thuần bật/tắt thiết bị mà đóng vai trò tương tự “hệ thần kinh” trong các hệ thống điều khiển công nghiệp hiện đại. Những PLC tiên tiến xử lý cùng lúc hàng nghìn tín hiệu và thực hiện các thuật toán điều khiển theo thời gian thực để duy trì hoạt động chính xác và ổn định.

Thiết bị đầu vào như cảm biến, công tắc, nhiệt kế hay rơle thu thập thông tin và truyền về PLC. Dựa trên dữ liệu này, PLC đưa ra lệnh tới thiết bị đầu ra (ví dụ van, động cơ hoặc bộ gia nhiệt). Ví dụ: khi cảm biến phát hiện áp suất đường ống vượt ngưỡng, PLC sẽ kích hoạt van để xả hoặc điều chỉnh áp suất về mức an toàn. Tương tự, PLC có thể điều khiển khởi động/dừng động cơ băng tải, điều chỉnh nhiệt độ bằng bộ trao đổi nhiệt, hoặc cập nhật trạng thái và cảnh báo lên màn hình HMI khi có bất thường.

Trong những nhà máy có mật độ I/O lớn — như trung tâm hoàn thiện đơn hàng hoặc cơ sở sản xuất — một PLC duy nhất có khả năng quản lý hàng nghìn điểm vào/ra cùng lúc. Nó điều phối các bộ điều khiển động cơ trên hệ thống băng tải, giám sát khóa liên động an toàn ở nhiều vùng và tích hợp robot xử lý vật liệu với thiết bị sản xuất hiện có.

Môi trường sản xuất hiện đại thường yêu cầu tích hợp đa nhà cung cấp. Thay vì phụ thuộc vào một nền tảng duy nhất, các hệ thống do nhà tích hợp thiết kế có thể kết hợp PLC của nhiều hãng — ví dụ Allen‑Bradley cho điều khiển động cơ, Siemens cho tự động hóa quy trình hoặc bộ điều khiển chuyên dụng đáp ứng những yêu cầu đặc thù — để tận dụng ưu điểm từng loại.

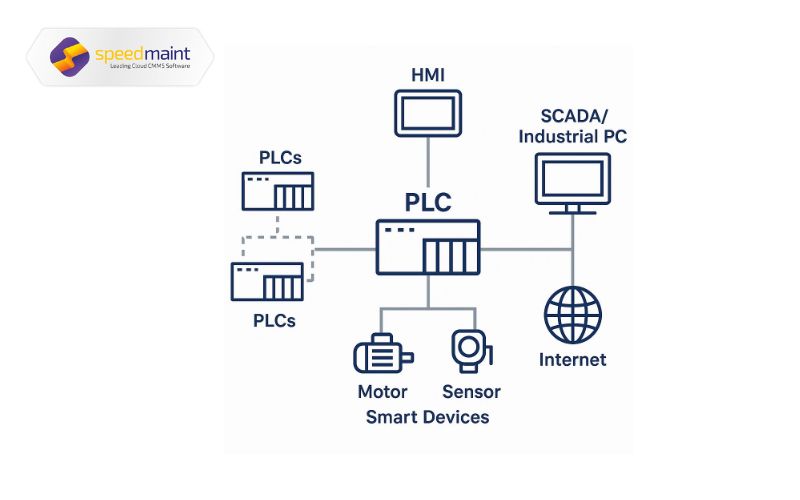

Thu thập dữ liệu, SCADA và giám sát

PLC liên tục giám sát và thu thập dữ liệu từ các thiết bị kết nối, cung cấp nguồn dữ liệu quan trọng cho các phần mềm giám sát như SCADA hoặc hệ thống giám sát máy móc. Những hệ thống này xử lý và trực quan hóa thông tin — chẳng hạn báo cáo sản xuất, biểu đồ xu hướng thời gian thực, cảnh báo, chỉ số OEE, trạng thái chu kỳ/lô — giúp người vận hành nắm bắt tình hình nhanh chóng.

Khi cơ sở có kiến trúc điều khiển phân tán (nhiều tòa nhà hoặc khu vực), SCADA cho phép tập trung hóa giám sát và điều phối bằng cách giao tiếp với các PLC trên toàn mạng. Cách làm này giúp xác định điểm nghẽn, tối ưu lịch sản xuất và can thiệp trước khi sự cố phát triển thành lỗi lớn, qua đó giảm thiểu ảnh hưởng tới sản lượng.

Với các trang thiết bị cũ còn hoạt động bên cạnh hệ thống mới, PLC còn đóng vai trò cầu nối, cho phép máy móc legacy tham gia vào chương trình thu thập và phân tích hiện đại. Nhờ vậy, giá trị sử dụng của thiết bị được kéo dài đồng thời cung cấp dữ liệu cần thiết cho các hoạt động cải tiến liên tục.

Thông tin được trực quan hóa cho phép quản lý và vận hành phân tích hiệu suất, đưa ra quyết định dựa trên số liệu để nâng cao hiệu quả và sản lượng. Khả năng nhận cảnh báo tức thì giúp rút ngắn thời gian phản ứng, chẩn đoán và khắc phục lỗi, từ đó giảm thời gian ngừng hoạt động và chi phí vận hành.

Tích hợp IIoT và học máy công nghiệp

IIoT và học máy là hướng phát triển tiếp theo trong tự động hóa, với PLC là nguồn cấp dữ liệu thiết yếu cho các ứng dụng này. Các mô hình học máy trong môi trường công nghiệp học từ dữ liệu vận hành do PLC thu thập để phát hiện mẫu, đưa ra dự đoán và tự động quyết định mà không cần lập trình từng tình huống.

Ứng dụng thực tiễn bao gồm bảo trì dự đoán (ước lượng tuổi thọ còn lại của thiết bị), cảnh báo sớm các trục trặc tiềm ẩn và cải thiện kiểm soát chất lượng bằng cách phân tích dữ liệu sản xuất chi tiết. Thành công của những giải pháp này phụ thuộc vào chất lượng, tính đầy đủ và tính nhất quán của dữ liệu I/O do PLC cung cấp — không chỉ các biến quy trình cơ bản mà còn các chỉ số về hiệu suất thiết bị, mức tiêu thụ năng lượng và trạng thái bảo trì.

Vì vậy, khi lập kế hoạch cho các dự án Công nghiệp 4.0, doanh nghiệp cần đánh giá hạ tầng PLC hiện có: khả năng kết nối, giao thức truyền thông, cơ chế bảo mật mạng và mức độ mở để tích hợp công nghệ mới mà không làm gián đoạn hoạt động. Việc này giúp đảm bảo nền tảng dữ liệu đủ mạnh để triển khai IIoT và các giải pháp phân tích nâng cao một cách hiệu quả.

Thông tin liên hệ

Công ty TNHH MTV phần mềm SpeedMaint

- Hotline: 0912 76 5656

- Email: marketing@speedmaint.com

- Website: https://speedmaint.com/

- Fanpage: https://www.facebook.com/phanmemquanlybaotri/

- Youtube: https://www.youtube.com/@phanmemquanlybaotrispeedmaint

- Văn phòng Hà Nội: Khu văn phòng tầng 3, tòa nhà CT1, Khu nhà ở Bộ Công An, đường Phạm Văn Đồng, phường Đông Ngạc, Hà Nội

- Văn Phòng HCM: Tầng 6 Tòa nhà Parami, 140 Bạch Đằng, P.2, Q. Tân Bình, TP. HCM