Công nghệ gắn bề mặt là một khía cạnh của lắp ráp điện tử trong đó các linh kiện điện tử, còn được gọi là thiết bị gắn trên bề mặt (SMD), được gắn trực tiếp lên bề mặt của bảng mạch in (PCB). Do hiệu quả về chi phí và chất lượng, SMT đã trở nên được ưa chuộng trong ngành.

SMT Là Gì?

Công nghệ gắn bề mặt (SMT) là phương pháp lắp ráp được sử dụng để gắn các linh kiện điện tử trực tiếp lên bề mặt của bảng mạch in PCB (Printed Circuit Board – Bảng mạch in).

Quá trình này tự động hoàn thành nhiều công đoạn lắp ráp cần thiết để tạo ra bảng mạch in. Các linh kiện điện tử được gắn trực tiếp lên bề mặt bảng mạch và được gọi là thiết bị gắn trên bề mặt SMD (Surface Mount Component – Linh kiện gắn trên bề mặt). Khác với quy trình lắp ráp thông thường, SMT không đòi hỏi linh kiện phải đi qua lỗ, thay vào đó, chúng được hàn trực tiếp lên bề mặt bảng mạch thông qua phương pháp hàn nóng chảy lại.

Tại Sao Doanh Nghiệp OEM Nên Quan Tâm Đến SMT?

Đối với các nhà sản xuất thiết bị gốc OEM (Original Equipment Manufacturer) việc sử dụng công nghệ SMT vào quy trình sản xuất của mình rất quan trọng bởi:

- Dễ dàng cập nhật công nghệ: SMT được sử dụng linh hoạt, dễ dàng thích nghi với các linh kiện và công nghệ mới. Điều này cho phép doanh nghiệp OEM cập nhật sản phẩm của họ nhanh chóng để đáp ứng sự thay đổi của thị trường và nhu cầu của khách hàng.

- Tăng hiệu suất sản xuất: Công nghệ gắn bề mặt cho phép tự động hóa quá trình lắp ráp và hàn, giúp tăng tốc độ sản xuất và giảm thời gian cần thiết để sản xuất một sản phẩm. Nó đặc biệt hữu ích trong các lĩnh vực có nhu cầu sản xuất hàng loạt lớn.

- Cải thiện độ chính xác và độ tin cậy: SMT giúp đảm bảo rằng các linh kiện được đặt và hàn trên bảng mạch với độ chính xác cao.

Quy Trình SMT Điển Hình

Quy trình sản xuất SMT được chia thành 3 giai đoạn, cụ thể là: in dán hàn, đặt linh kiện và hàn nóng chảy lại. Tuy nhiên, để hiểu rõ được quy trình này, các công đoạn sẽ được SpeedMaint phân tích sâu hơn như sau:

1. Chuẩn bị SMC và PCB

Đây là giai đoạn sơ bộ trong đó SMC được lựa chọn và thiết kế PCB. Bảng mạch thường chứa các miếng đồng phẳng, thường là bằng bạc, chì thiếc hoặc mạ vàng, không có lỗ, được gọi là miếng hàn. Miếng hàn hỗ trợ các chân của các bộ phận như bóng bán dẫn và chip.

Một công cụ quan trọng khác là stencil, được sử dụng để cung cấp một vị trí cố định cho giai đoạn tiếp theo của quy trình (in dán hàn), theo các vị trí được xác định trước của các miếng hàn trên PCB. Những vật liệu này, cùng với những vật liệu khác được sử dụng trong quá trình sản xuất phải được kiểm tra đúng cách để phát hiện các sai sót.

2. In dán hàn

Đây là một giai đoạn quan trọng trong quá trình SMT. Trong giai đoạn này, máy in áp dụng miếng dán hàn bằng cách sử dụng giấy nến và chổi cao su đã chuẩn bị sẵn (một công cụ để làm sạch trong in ấn) ở một góc từ 45° đến 60°. Chất hàn dán là một hỗn hợp giống như bột của chất hàn kim loại dạng bột và chất trợ dính. Chất trợ dính đóng vai trò như một chất keo tạm thời để giữ cố định các bộ phận gắn trên bề mặt cũng như làm sạch tạp chất và quá trình oxy hóa trên bề mặt hàn.

Mặt khác, miếng dán hàn được sử dụng để kết nối SMC và các miếng hàn trên PCB. Điều quan trọng là mỗi miếng đệm phải được phủ một lượng bột nhão chính xác. Nếu không, sẽ không có kết nối nào được thiết lập khi chất hàn tan chảy trong lò nung lại. Trong ngành sản xuất điện tử, lò phản xạ nhiệt là một thiết bị gia nhiệt điện tử được sử dụng trong công nghệ gắn trên bề mặt để đặt các linh kiện điện tử lên bảng mạch in (PCB).

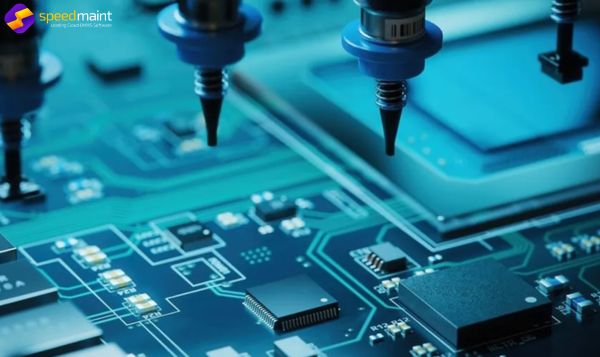

3. Vị trí đặt linh kiện

Tiếp theo, máy gắp và đặt được sử dụng để gắn các linh kiện trên PCB. Mỗi bộ phận được lấy ra khỏi bao bì bằng máy hút chân không hoặc vòi kẹp và máy định vị sẽ đặt nó vào vị trí được thiết kế. PCB được vận chuyển trên băng chuyền trong khi các linh kiện điện tử được đặt trên đó bằng các máy móc nhanh chóng và chính xác, một số máy có thể đặt 80.000 linh kiện riêng lẻ mỗi giờ.

Quá trình này đòi hỏi độ chính xác cao vì bất kỳ sai sót nào trong vị trí đặt đều có thể tốn kém và tốn thời gian để làm lại.

4. Hàn nóng chảy lại

Sau khi đặt SMC, PCB sẽ di chuyển vào lò hàn nóng chảy lại. Tại đây, PCB sẽ trải qua một loạt các vùng khác nhau để hoàn thành quá trình hàn:

Vùng làm nóng trước: đây là vùng đầu tiên trong lò, nơi nhiệt độ của bo mạch và tất cả các bộ phận kèm theo được tăng lên đồng thời và dần dần. Nhiệt độ được tăng lên với tốc độ 1,0oC -2,0oC mỗi giây cho đến khi đạt mức 140oC -160oC.

Vùng ngâm: tại đây, tấm ván sẽ được giữ ở nhiệt độ từ 140oC đến 160oC trong 60-90 giây.

Vùng phản xạ nhiệt: các bo mạch sau đó đi vào vùng có nhiệt độ được tăng lên ở mức 1,0oC -2,0oC mỗi giây đến mức tối đa là 210oC -230oC để làm tan chảy thiếc trong kem hàn, hàn thành phần dẫn đến các miếng đệm trên PCB. Trong khi quá trình này diễn ra, các bộ phận được giữ cố định nhờ sức căng bề mặt của chất hàn nóng chảy.

Vùng làm mát: đây là phần cuối cùng đảm bảo chất hàn đóng băng khi ra khỏi vùng gia nhiệt để tránh các khuyết tật ở khớp.

Nếu bảng mạch in có hai mặt thì các quy trình này có thể được lặp lại bằng cách sử dụng keo hàn để giữ SMC đúng vị trí.

6. Vệ sinh và kiểm tra

Sau khi hàn, bảng được làm sạch và kiểm tra các sai sót. Nếu tìm thấy bất kỳ lỗi nào, các lỗi sẽ được sửa chữa và sau đó sản phẩm sẽ được lưu trữ. Các cách phổ biến được sử dụng để kiểm tra SMT bao gồm sử dụng ống kính phóng đại, AOI (Kiểm tra quang học tự động), máy kiểm tra đầu dò bay, kiểm tra bằng tia X. Thay vì dùng mắt thường, máy móc được sử dụng để cho kết quả nhanh chóng và chính xác.

Ưu Và Nhược Điểm Của SMT

Ưu điểm của công nghệ gắn bề mặt

SMT đã được chứng minh là có lợi cho việc lắp ráp PCB (PCBA), sản xuất PCB và sản xuất thiết bị điện tử theo nhiều cách, bao gồm:

- Tăng cường tự động hóa

- Tính linh hoạt tối đa trong việc xây dựng PCB

- Cải thiện độ tin cậy và hiệu suất

- Giảm sự can thiệp thủ công cho vị trí thành phần

- Bảng nhỏ hơn, nhẹ hơn

- Dễ dàng lắp ráp PCB, sử dụng cả hai mặt của bo mạch mà không có giới hạn về lỗ tồn tại trong phương pháp thông thường

- Có thể cùng tồn tại với các thành phần xuyên lỗ, thậm chí trên cùng một bo mạch

- Mật độ tăng lên tức là nhiều thành phần SMD hơn trong cùng một không gian hoặc cùng số lượng thành phần trong một khung nhỏ hơn nhiều

- Chi phí vật liệu thấp

- Đơn giản hóa quá trình sản xuất và giảm chi phí sản xuất

>>> Tham khảo thêm: Tìm hiểu dây chuyền lắp ráp xác định quy trình sản xuất

Nhược điểm khi sử dụng công nghệ gắn bề mặt

Công nghệ gắn bề mặt trong quá trình sử dụng cũng đã tạo ra một khó khó khăn và thách thức đối với doanh nghiệp như:

- Khối lượng nhỏ

- Dễ bị gãy do dễ vỡ

- Yêu cầu cao về công nghệ hàn

- Các thành phần có thể dễ dàng bị rơi hoặc hư hỏng khi lắp đặt

- Việc sử dụng kiểm tra trực quan không dễ dàng, rất khó kiểm tra

- Việc thu nhỏ và nhiều loại mối hàn làm phức tạp quá trình và kiểm tra

- Đầu tư lớn vào thiết bị như máy SMT

- Sự phức tạp về mặt kỹ thuật đòi hỏi chi phí đào tạo và chuyên môn cao

- Sự phát triển nhanh chóng đòi hỏi phải theo dõi liên tục

SMT Và SMD

SMT và SMD thường bị hiểu nhầm và sử dụng đồng thời. Thật vậy, bất kỳ công nghệ nào và các thành phần thực tế của nó đều có thể có mối liên hệ chặt chẽ với nhau, tạo ra sự nhầm lẫn. Đó là trường hợp của SMT và SMD. Đây là lý do tại sao việc biết sự khác biệt giữa tổ hợp SMT và các thành phần SMD riêng lẻ là điều quan trọng.

Nói một cách đơn giản hơn, SMT là quy trình trong công nghệ, trong khi SMD là thiết bị liên quan đến công nghệ. Công nghệ gắn bề mặt sử dụng phương pháp đặt và hàn trực tiếp các linh kiện điện tử lên PCB. Những thành phần này đôi khi còn được gọi là thiết bị gắn trên bề mặt hoặc SMD. Chúng được thiết kế để gắn trên bảng mạch in (PCB).

SMD giúp cho các thiết bị được sản xuất nhanh hơn, linh hoạt hơn và ít chi phí hơn mà không làm mất đi chức năng. Chúng hứa hẹn nhiều chức năng hơn vì các thành phần nhỏ hơn cho phép có nhiều mạch hơn trên không gian bo mạch nhỏ. Sự thu nhỏ này là tính năng chính của SMD.

Cả SMT và SMD đều phối hợp với nhau để cung cấp cho người dùng PCB nhanh hơn, tiết kiệm năng lượng hơn và đáng tin cậy hơn.